A keëlbrekerstaatmaak op hoëgraadse materiale om moeilike take te hanteer, veral diekeëlbreker komponenteMangaanstaal, veral Hadfield-staal, oorheers die konstruksie daarvan. Hierdie materiaal bied merkwaardige taaiheid en slytasieweerstand, met meer as 12% mangaan wat tydens gebruik verhard. Gietyster en keramiekkomposiete verbeter ook die duursaamheid van die keëlbreker, wat verseker dat dit geweldige druk en skuurtoestande weerstaan.

Belangrike punte

- Mangaanstaalis die hoofmateriaal in keëlbrekers. Dit is baie sterk en weerstaan slytasie.

- Sterk materiale soos keramiekmengsels laat onderdele langer hou. Dit help ook die keëlbrekerwerk beter en benodig minder herstelwerk.

- Die keuse van die regte materiale en die aanpassing van instellings kan baie help. Dit laat die breker goed werk en langer hou.

Kegelbrekerkomponente en hul materiale

Mantel en Konkawe

Diemantel en konkaweis kritieke keëlbrekerkomponente wat direk in wisselwerking is met die materiaal wat vergruis word. Hierdie dele word tipies van mangaanstaal gemaak, wat onder druk verhard en slytasie weerstaan. Die mantel sit bo-op die hoofas, terwyl die konkawe die stilstaande bak daarom vorm. Saam skep hulle die vergruisingskamer waar rotse saamgepers en afgebreek word.

Prestasieverslae toon dat slytasietempo's vir hierdie komponente afhang van faktore soos ertseienskappe en operasionele metrieke. Hoë slytasiesones op die konkawe voerings verskyn dikwels in die middelste en onderste rye, terwyl die mantel meer eweredig verspreide slytasie ervaar. Dit beklemtoon die belangrikheid van die keuse van duursame materiale en die optimalisering van die breker se instellings om die lewensduur van hierdie komponente te verleng.

Hoofas en eksentriese bus

Diehoofasen eksentriese busse is die ruggraat van 'n keëlbreker se werking. Die hoofas ondersteun die mantel en dra die breekkrag oor, terwyl die eksentriese busse die mantel toelaat om in 'n roterende beweging te beweeg. Hierdie komponente word gewoonlik van hoësterkte staal en bronslegerings vervaardig om die geweldige druk en rotasiekragte wat betrokke is, te weerstaan.

- Algemene probleme met die eksentriese bus sluit in:

- Oorverhitting van smeerolie

- Bronsvylsels in die hidrouliese eenheidsskerm

- Totale vassluiting van die breker

- Faktore wat bydra tot die uitbranding van die bus:

- Onbehoorlike smering

- Foutiewe voering of verkeerde konfigurasies

- Oormatige fynstowwe in die voermateriaal

Wanneer 'n uitbranding plaasvind, moet tegnici die oorsaak identifiseer, die hoofas skoonmaak en poleer, en die beskadigde dele vir vervanging meet. Behoorlike onderhoud verseker dat hierdie keëlbrekerkomponente doeltreffend funksioneer en langer hou.

Raam- en trapvrystellingsmeganisme

Die raam bied strukturele ondersteuning vir alle keëlbrekerkomponente. Dit word tipies van gietstaal of yster gemaak om stabiliteit te verseker en swaar vragte te weerstaan. Die valvrystellingsmeganisme, aan die ander kant, beskerm die breker teen skade wat veroorsaak word deur onbreekbare materiale soos metaalrommel.

Hierdie meganisme gebruik hidrouliese stelsels om druk vry te stel en die onbreekbare materiaal veilig deur te laat beweeg. Vervaardigers gebruik dikwels keramiek-komposiete en hoëgraadse staal vir hierdie onderdele om duursaamheid en betroubaarheid te verseker. 'n Goed ontwerpte raam en trapvrystellingsmeganisme dra by tot die breker se algehele doeltreffendheid en veiligheid tydens werking.

Waarom hierdie materiale gebruik word

Duursaamheid en slytasiebestandheid

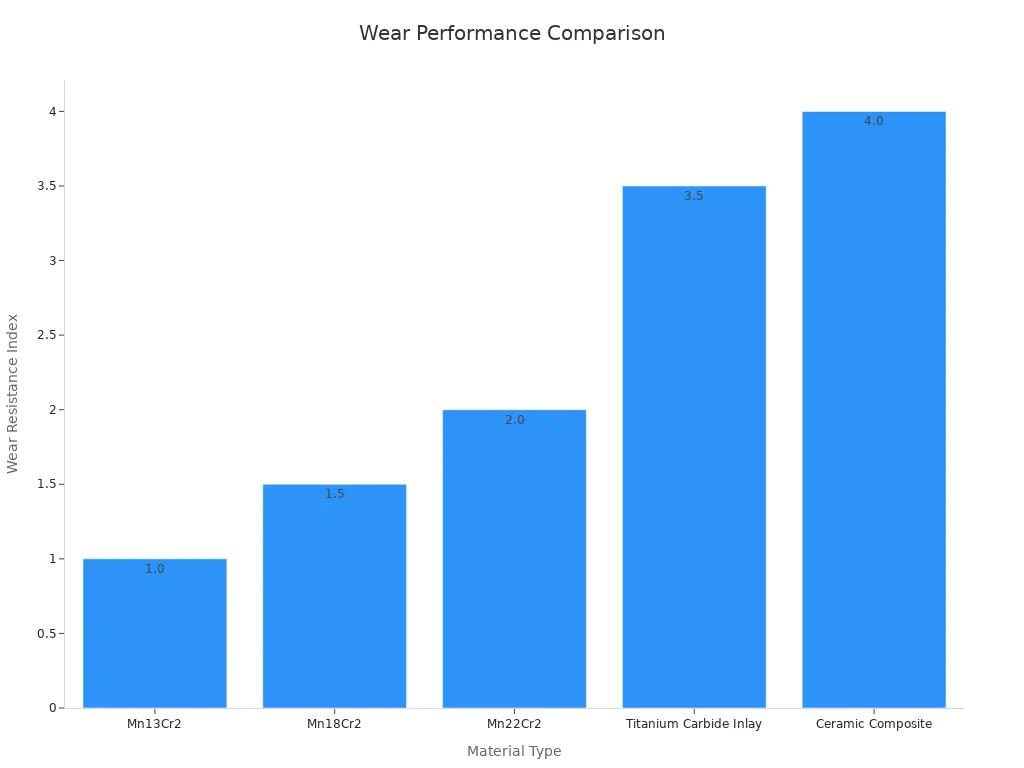

Keëlbrekerkomponente ondervind uiterste slytasie tydens werking. Om dit te bekamp, gebruik vervaardigers materiale soosmangaanstaal en keramiekkomposieteMangaanstaal, veral grade soos Mn13Cr2 en Mn18Cr2, verhard onder spanning, wat dit ideaal maak vir die vergruising van skuurmateriale. Keramiek-komposiete, aan die ander kant, bied ultra-hoë hardheid en behou hul skerp vergruisingsprofiel selfs in veeleisende toestande.

| Materiaal Tipe | Hardheid (HRC) | Slytweerstandsindeks | Impakweerstand | Verwagte Lewensduur (ure) |

|---|---|---|---|---|

| Mn13Cr2 | 18-22 | 1.0 | ★★★★★ | 800-1200 |

| Mn18Cr2 | 22-25 | 1.5 | ★★★★☆ | 1200-1800 |

| Keramiese saamgestelde | 60-65 | 4.0 | ★☆☆☆☆ | 3000-4000 |

Hierdie materiale verseker dat die breker langdurige gebruik kan hanteer sonder gereelde vervangings, wat stilstandtyd en onderhoudskoste verminder.

Sterkte vir hoëdruktoepassings

Kegelbrekers werk onder geweldige druk, veral wanneer harde materiale soos kwarts of graniet verwerk word.Hoësterkte staal en titaniumkarbiedInlegsels word algemeen gebruik vir komponente soos die hoofas en mantel. Titaankarbied-inlegsels verbeter byvoorbeeld slytasieweerstand met 1.8 keer en impaksterkte met 8.8 keer in vergelyking met tradisionele materiale. Hierdie sterkte verseker dat die breker hoëdruktoepassings kan hanteer sonder om werkverrigting in te boet.

Aanpasbaarheid by verskeie vergruisingsbehoeftes

Verskillende vergruisingstake vereis materiale wat by wisselende toestande kan aanpas. Mn18Cr2 blink byvoorbeeld uit in die hantering van onreëlmatige materiale met onsuiwerhede as gevolg van sy uitstekende impakweerstand. Keramiese komposiete is beter geskik vir die fyn vergruising van ultraharde materiale. Prestasietoetse met behulp van numeriese simulasies, soos die diskrete elementmetode (DEM), het getoon dat die optimalisering van parameters soos rotasiespoed en keëlhoeke die aanpasbaarheid verder kan verbeter. 'n Y51-keëlbreker het byvoorbeeld piekproduktiwiteit bereik met 'n presessiehoek van 1.5° en 'n rotasiespoed van 450 rad/min.

Deur die regte materiale en konfigurasies te kies, kan keëlbrekerkomponente aan uiteenlopende operasionele eise voldoen terwyl doeltreffendheid gehandhaaf word.

Hoe materiale die werkverrigting van brekers beïnvloed

Verbeterde Doeltreffendheid en Langlewendheid

Die materiale wat in keëlbrekerkomponente gebruik word, speel 'n groot rol in die verbetering van doeltreffendheid en die verlenging van die masjien se lewensduur. Hoëgehalte-materiale soos mangaanstaal en keramiekkomposiete verseker dat onderdele swaar gebruik kan hanteer sonder om vinnig te slyt. Slytvaste materiale kan byvoorbeeld twee tot vier keer langer hou as tradisionele materiale, wat die behoefte aan gereelde vervangings verminder.

| Bewyse | Beskrywing |

|---|---|

| Hoë-gehalte materiale | Gebruik vir die vervaardiging van duursame onderdele. |

| Slytvaste materiale | Verbeter duursaamheid, hou 2 tot 4 keer langer. |

Duursame materiale verminder ook energieverlies tydens werking. Studies het getoon dat brekers wat met robuuste materiale gebou is, minder slytasie ervaar, wat beteken dat hulle hul werkverrigting oor tyd behou. Hierdie duursaamheid verseker dat die breker doeltreffend werk, selfs onder moeilike toestande.

| Bewyse | Beskrywing |

|---|---|

| Hoë-gehalte keëlbrekers | Ontwerp om te hou met skuurbestande materiale. |

| Robuuste materiale | Lei tot minder slytasie, wat doeltreffendheid verbeter. |

Verminderde Onderhoud en Stilstandtyd

Gereelde onderhoud kan bedrywighede ontwrig en koste verhoog. Deur sterk en slytasiebestande materiale te gebruik, verminder vervaardigers die behoefte aan herstelwerk. Mangaanstaal verhard byvoorbeeld onder spanning, wat dit ideaal maak vir onderdele soos die mantel en konkawe. Hierdie eienskap verminder die slytasietempo, wat die breker toelaat om langer sonder onderbrekings te loop.

'n Grootskaalse studie in 1982 het die breekenergie en ertsbreukeienskappe van produksiebrekers gemeet. Die resultate het getoon dat die gebruik van hoëgehalte-materiale die bedryfsversteurings aansienlik verminder het. Monsters van die studie is getoets met hoë-energie-slingerprosedures, wat die materiale se vermoë om uiterste toestande te weerstaan, bevestig.

Daarbenewens beïnvloed materiaalkeuse hoe goed die breker verskillende holtevlakke hanteer. Brekers wat met volle holtes en harde rotsmateriale werk, toon verbeterde produksiedoeltreffendheid. Aan die ander kant lei lae-holte-bedrywighede met sagte rotsmateriale dikwels tot veranderlike prestasie, wat meer gereelde aanpassings vereis.

| Holtevlak | Materiaal Tipe | Waargenome effekte |

|---|---|---|

| Lae holte | Sagte rots | Verhoogde kragbenutting. |

| Hoë holte | Harde rock | Verbeterde reduksie-eienskappe. |

Verbeterde Verpletteringspresisie

Die regte materiale verbeter ook die presisie van die vergruisingsproses. Keramiek-komposiete behou byvoorbeeld hul skerp vergruisingsprofiel, selfs na langdurige gebruik. Hierdie konsekwentheid verseker dat die breker materiale van eenvormige grootte produseer, wat noodsaaklik is vir nywerhede soos konstruksie en mynbou.

Outomatiese grootteverkleiningsbeheerstelsels verbeter presisie verder. Brekers wat met hierdie stelsels toegerus is, ervaar 38-46% minder variasie in prestasiemetrieke. Konsekwente produksie verhoog ook die gemiddelde kringprestasie met 12-16%, wat die breker meer betroubaar maak.

| Belangrike Bevindinge | Impak op Prestasie |

|---|---|

| Outomatiese grootteverkleiningsbeheer | 38-46% laer variasie in prestasiemaatstawwe. |

| Konsekwentheid in produksie | 12-16% toename in stroombaanprestasie. |

Deur gevorderde materiale met presiese ingenieurswese te kombineer, lewer keëlbrekerkomponente uitsonderlike werkverrigting. Hierdie kombinasie verbeter nie net die akkuraatheid van die breek nie, maar verseker ook dat die masjien aan die eise van verskeie toepassings voldoen.

Die materiale wat in keëlbrekers gebruik word, is noodsaaklik vir hul duursaamheid en doeltreffendheid. Mangaanstaal, koolstofstaal, keramiek-komposiete en gietstaal verseker dat hierdie masjiene moeilike toepassings kan hanteer en slytasie oor tyd kan weerstaan.

- Keëlbrekers verbeter energie-doeltreffendheid met 10-30%, wat bedryfskoste verminder.

- Brekers handhaaf konsekwente produktiwiteit vir dieselfde materiaalgrootte, selfs met variasies in kamerontwerp.

- Bedryfsdeskundiges beklemtoon die optimalisering van slytonderdele en kamerkonfigurasies vir beter werkverrigting en lang lewensduur.

Behoorlike materiaalkeuse verbeter nie net die betroubaarheid van brekers nie, maar ondersteun ook die mynbedryf se vraag na die verwerking van meer as 1,3 miljoen ton klip jaarliks. Deur ontwerp- en operasionele veranderlikes te balanseer, lewer keëlbrekers konsekwente resultate oor diverse toepassings.

Gereelde vrae

Wat is die belangrikste komponente van 'n keëlbreker?

Die mantel, konkawe, hoofas, eksentriese bus en raam is sleutelkomponente. Elke onderdeel speel 'n belangrike rol in die vergruisingsproses.

Hoe beïnvloed materiale die werkverrigting van keëlbrekerkomponente?

Hoëgehalte-materiale verbeter duursaamheid,verminder slytasie, en verbeter doeltreffendheid. Hulle verseker dat die breker glad werk, selfs onder moeilike toestande.

Waarom word mangaanstaal algemeen in keëlbrekerkomponente gebruik?

Mangaanstaal verhard onder spanning, wat dit ideaal maak vir die vergruising van skuurmateriale. Die duursaamheid daarvan verleng die lewensduur van kritieke dele soos die mantel en konkawe.

Plasingstyd: 3 Junie 2025